El soldador inversor es una alternativa al transformador de soldadura convencional. Los semiconductores modernos permiten sustituir el transformador de red tradicional por un suministro de conmutación, que es mucho más ligero, más pequeño y permite un control de corriente fácil mediante un potenciómetro.

La ventaja es también que la corriente de salida es DC. La corriente directa es menos peligrosa que la CA y previene la extinción del arco.

El voltaje de la línea de entrada pasa a través del filtro EMI y se suaviza con gran capacidad. Dado que el impulso de la corriente de encendido es demasiado alto, existe un circuito de arranque suave. Después de la conexión, los condensadores del filtro primario se están cargando a través de las resistencias, que se eliminan subsecuentemente encendiendo el relé.

Como interruptores de potencia se utilizan los transistores IGBT. Se accionan a través de un transformador de accionamiento de puerta delantera TR2 y circuitos de conformación con el BC327.

El circuito de control es UC3844. Es similar a UC3842, pero tiene límite de pulso-ancho al 50%. La frecuencia de trabajo es 42kHz. El circuito de control es accionado por una fuente auxiliar de 17V. La retroalimentación de corriente, debido a corrientes altas, está utilizando el transformador de corriente Tr3

El voltaje de la resistencia de detección 4R7 / 2W es aproximadamente proporcional a la corriente de salida. La corriente de salida puede ser controlada por el potenciómetro P1, que determina el umbral de realimentación. La tensión umbral del pin 3 de UC3844 (sensor de corriente) es 1V.

Los semiconductores de potencia requieren enfriamiento. La mayor parte del calor se disipa en los diodos de salida. El diodo superior, que consiste en 2x DSEI60-06A, debe en el peor de los casos manejar la corriente media de 50A y una pérdida de 80W (ambos diodos).

El diodo inferior STTH200L06TV1 (diodo doble con los dos diodos internos en paralelo) debe en el peor de los casos manejar una corriente media de 100A y una pérdida de casi 120W.

La pérdida total máxima del rectificador secundario es de 140W. El disipador debe ser capaz de manejarlo. A la resistencia térmica se debe incluir la caja de juntas Rth, la caja Rth y el sumidero Rth. Los diodos no tienen aislamiento, el cátodo está conectado al disipador térmico. Por lo tanto, la bobina de salida L1 está conectada en el carril negativo.

Es ventajoso porque en este caso no hay voltaje de alta frecuencia en el disipador de calor. Puede utilizar otro tipo de diodos, por ejemplo la combinación paralela de un número suficiente de los diodos más accesibles, tales como MUR1560 o FES16JT.

Observe que la corriente máxima del diodo inferior es el doble de la corriente del diodo superior. El cálculo de la pérdida de IGBTs es más complicado porque además de las pérdidas conductoras hay pérdidas de conmutación. La pérdida de cada transistor es de hasta 50W.

Es necesario enfriar también los diodos de rearme UG5JT y el puente rectificador de red. La pérdida de potencia de los diodos de reposición depende de la construcción de Tr1 (inductancia, inductancia parásita), pero es mucho menor que la pérdida de IGBTs.

El puente rectificador tiene una pérdida de potencia de hasta 30W. UG5JT y el puente de rectificación se coloca en el mismo disipador de calor que IGBTs. Los diodos UG5JT también pueden ser reemplazados por MUR1560 o FES16JT. Durante la construcción también es necesario decidir el factor de carga máximo del inversor de soldadura y, en consecuencia, seleccionar el tamaño de los disipadores de calor, los medidores de bobinado, etc. También es bueno añadir un ventilador.

El transformador de conmutación Tr1 se enrolla sobre dos núcleos EE de ferrita, cada uno con una sección de columna central 16x20mm.

La sección transversal total es por lo tanto 16x40mm, el núcleo no debe tener entrehierro. Se bobinan 20 vueltas de bobinado primario utilizando 14 hilos de 0,5 mm de diámetro. Sería mejor usar 20 cables, pero no encajaban en mi núcleo.

El devanado secundario tiene 6 vueltas de tira de cobre 36x0.5mm. El transformador de accionamiento delantero Tr2 se hace con énfasis en la baja inductividad de dispersión. Es una herida trifilar, utilizando tres hilos trenzados aislados de 0,3 mm de diámetro, y todos los devanados tienen 14 vueltas.

El núcleo se hace del material H22, la columna media tiene un diámetro de 16m m, sin las lagunas. El transformador de corriente Tr3 se fabrica a partir de inductores de supresión de EMI en el núcleo toroidal. El bobinado original con 75 vueltas de alambre de 0.4 mm funciona como un secundario. La primaria tiene 1 vuelta. Debe mantenerse la polaridad de todos los devanados del transformador (ver puntos en esquema)! L1 tiene núcleo de ferrita EE, la columna media tiene sección transversal de 16x20mm. Tiene 11 vueltas de una tira de cobre 36x0.5mm y el boquete total en el circuito magnético es 10m m. Su inductancia es cca 12uH.

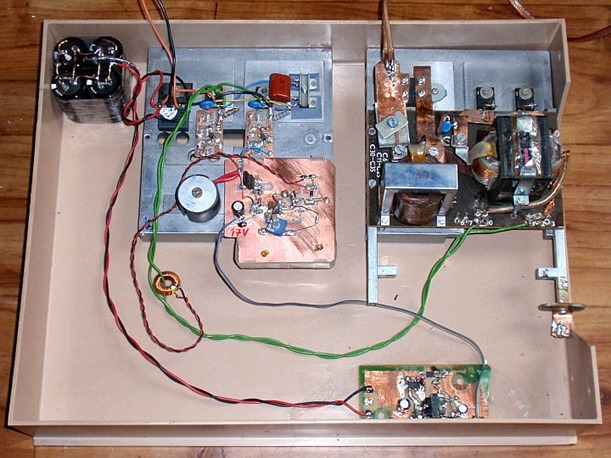

La alimentación auxiliar conmutada, incluyendo Tr4, se describe con más detalle aquí . El inversor de soldadura más simple en la imagen 1 no tiene retroalimentación de voltaje.

La retroalimentación del voltaje no afecta a la soldadura, pero afecta el consumo y las pérdidas de calor en estado inactivo. Sin la retroalimentación de la tensión de salida hay un voltaje de salida bastante alto (aproximadamente 100V) y el controlador PWM está funcionando en el ciclo de trabajo máximo, aumentando así el consumo de energía y el calentamiento de los componentes. Por lo tanto, es mejor implementar la realimentación de voltaje.

La realimentación se puede conectar directamente porque el circuito del regulador está aislado de la red eléctrica. El voltaje de referencia es 2.5V. Seleccione el R2 para ajustar el voltaje de circuito abierto. Puede encontrar información útil en la hoja de datos de UC3842, 3843, 3844, 3845 o en otra hoja de datos . La inspiración para las modificaciones que usted puede también encontrar en fuente de 3-60V 40A .